Akıllı Sensörler: Bakımda Devrim Yaratıyor

Ocak 24, 2025

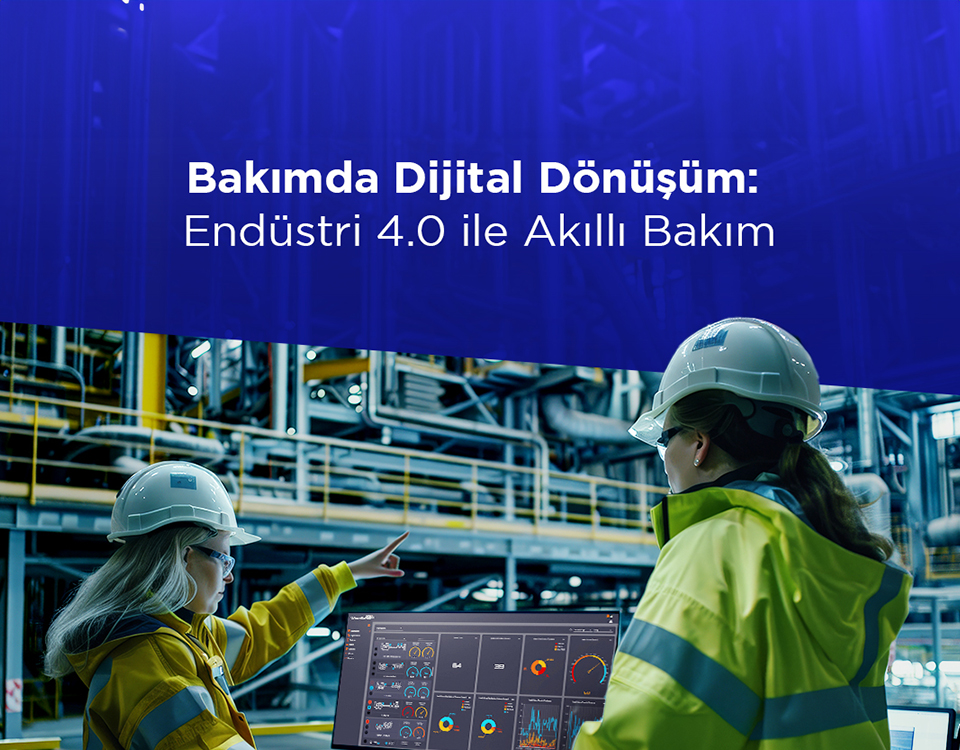

Bakımda Dijital Dönüşüm: Endüstri 4.0 ile Akıllı Bakım

Ocak 24, 2025

Birçoğumuz benzer bir durum yaşamışızdır; arabamızı rutin bakım için servise götürürüz ve mekanikçi, her şey yolunda görünmesine rağmen bazı aşınmış parçaların değiştirilmesini önerir.

Servisten ayrılırken rahatlamış ve memnun hissedersiniz, çünkü arabanızın artık öncekinden daha güvenilir olduğunu bilirsiniz. Arabanız daha önce sorunsuz çalışıyor olsa da, şimdi önerilen bakımın yapıldığı ve yeni parçaların takıldığı için daha güvende hissedersiniz. Gelecekteki sorunları önlemek ve arabanızın ömrünü uzatmak için adımlar attığınızı bilerek arabanızı sorunsuzca kullanabilirsiniz.

Ancak, garip bir şey olur. Bakımdan kısa bir süre sonra, daha önce hiçbir sorunu olmayan araba arızalanmaya başlar. Tamirhaneyi arar ve sorunu anlatırsınız. Mekanikçi bunun küçük bir hata olduğunu ve düzelteceğini söyler. Tekrar tamirhaneye gidersiniz ve mekanikçi sorunu çözmüş gibi görünür. Ancak arıza tekrar eder ve kendinizi artık mahallenizden daha aşina olduğunuz tamirhaneye sık sık gidip gelirken bulursunuz.

Peki, daha yeni ve daha dayanıklı parçalar değiştirilmiş olmasına rağmen rutin bir bakım kontrolünden sonra beklenmedik araç arızalarının nedeni ne olabilir? Belli ki bir şeyler yolunda gitmtiyor.

Sorun bakımın kendisinde olabilir.

Geleneksel bakım yaklaşımı, yaşlanmanın sistem arızalarının birincil nedeni olduğu inancına dayanır. Bu yaklaşım, bileşenlerin zamanla bozulduğunu ve bu nedenle aşınmış parçaların yenileriyle değiştirilmesinin potansiyel arızalardan kaçınmak için gerekli olduğunu varsayar.

Tıpkı bir zamanlar İngiliz Kraliyet Hava Kuvvetleri’nin yaptığı gibi.

İngiliz Hava Kuvvetleri’nin U-bot avlama görevleri için Kuzey İrlanda’dan havalanan B-24’leri her 50 saatlik uçuştan sonra zorunlu bakıma girmek zorundaydı. Ne yazık ki, zaten sınırlı sayıda olan bu hayati uçakların yarısı kapsamlı bakım için yerde beklemek zorunda kalıyordu.

Bu uçakların bakımını denetleyen Conrad Hal Waddington, bir mühendis veya bakım uzmanı değil, biyolog olduğu için bu görev için beklenmedik bir adaydı.

Geleneksel bakım yaklaşımı; makineleri bir araya getirilmiş, aynı parçalardan oluşan bir koleksiyon olarak görür. Onarımlar genellikle sistemin tamamına pek dikkat etmeksizin, arızalı parçaların basitçe değiştirilmesiyle yapılır. Bu, yaşayan varlıklardaki hastalıkların tedavisinden çok farklı bir yaklaşımdır; burada bir sorunun kök nedeni karmaşık ve çok yönlü olabilir.

Biyoloji geçmişi olan Waddington, başlangıçta uçakların zorunlu olarak revizyondan geçirilmesi ve parçaların sık sık değiştirilmesi konusunda şüpheliydi. Ancak tüm bakım ve uçuş verilerini analiz ettikten sonra, uçak arızalarının birincil nedeninin aslında bakım olduğunu gördü. Parçaların değiştirilmesinin arızaları önleyeceği yönündeki yaygın kanının aksine, Waddington uçakların bakımdan sonra daha sık arıza yapma eğiliminde olduğunu ve bu arızaların zaman içinde giderek arattığını keşfetti. Başka bir deyişle, bakım uçakları iyileştirmeye çalışırken aslında onlara zarar veriyordu.

Waddington paradoksunun keşfinden sonra, geleneksel bakımın aslında uçaklara zarar verdiği ortaya çıktı ve bakım süreleri uzatıldı, uçaklar bakıma girmeden önce %60 daha fazla uçabildiler. Sonuç olarak, uçaklar daha az arıza yaşadı ve daha güvenilir uçuşlar gerçekleştirdi. Bu durum, geleneksel bakım yaklaşımlarını yeniden düşünmenin ve sık sık parça değiştirme ve bakım yapmanın potansiyel olumsuz etkilerini göz önünde bulundurmanın önemini vurgulamaktadır.

Waddington’un çalışması yıllarca gizli kaldı, ta ki 1970’lerde iki uçak mühendisi, Stan Nolan ve Howard Heap, paradoksu tekrar inceleyene kadar. Yaşlanmaya dayalı bakım ve genel parça değiştirmenin yeterince kapsamlı olmadığını ve daha özel bir bakım yaklaşımına geçilmesi gerektiğini savundular.

Peki, havada arızalanma riski çok büyük olan veya arızalandığında büyük mali kayıplara neden olan uçak gibi bir makine veya sistemi nasıl yeniden düzenleyebiliriz?

Bir makinenin uzun ömürlü ve verimli olmasını sağlamak için, parçaların doğasına ve potansiyel arızalarına göre özelleştirilmiş bakım yönetim sistemleri geliştirmek çok önemlidir. Bileşene bağlı olarak, periyodik bakım veya sürekli izleme gerekebilir. Özelleştirilmiş bir bakım planı uygulayarak, makine operatörleri sistemin performansını optimize edebilir ve arıza ve kesinti riskini en aza indirebilirler. Ayrıca, bu bakım stratejilerini düzenli olarak gözden geçirmek ve güncellemek, etkili ve geçerli kalmalarını sağlamak açısından önemlidir.

Bir makinenin belirli parçalarına arızalanana kadar müdahale etmemek ve sonrasında onarmak veya değiştirmek daha uygun olabilir. Makinenin sık sık demonte edilip yeniden monte edilmesiyle yapılan bakım, aslında genel sağlığına zarar verebilir.

Optimum makine sağlığını sağlamak için, bakım yönetim sistemleri parçaların doğasına ve potansiyel arızalara göre özelleştirilmelidir. Bazı parçalar için arıza meydana gelene kadar müdahale etmemenin daha etkili olabileceği durumlarda, onarımlar yapılabilir. Ancak, hayati parçalar için sürekli izleme en uygun stratejidir, çünkü bu, erken uyarılar ve proaktif bakım planlaması sağlar.

YENİ BİR YAKLAŞIM ORTAYA ÇIKIYOR

Tüm bu deneyimler ve dersler zamanla birikerek yeni bir çözümün doğmasına yol açtı. Bu çözüm, iki yükselen teknolojinin – IoT sensörleri ve akıllı yazılım çözümleri – birleşmesiyle mümkün oldu.

IoT sensörlerinin ve yapay zeka tabanlı yazılımların gücü sayesinde, ekipman sorunlarını pahalı kesinti sürelerine yol açmadan önce tespit etmek artık mümkün. IoT sensörleri, ekipmanları sürekli izleyerek sıcaklık, ses ve titreşim gibi çeşitli parametreler hakkında gerçek zamanlı veriler toplayabilir. Bu veriler, potansiyel sorunları veya anormallikleri belirleyebilen yapay zeka tabanlı yazılımlar kullanılarak analiz edilebilir.

Makine öğrenim algoritmaları, bu verileri kullanarak kuruluşlara eyleme geçirilebilir bilgiler sunabilir. Örneğin, bir makinenin titreşimi normalden sürekli olarak yüksekse, bu, ele alınması gereken arızalı bir bileşeni gösterebilir. Bu tür sorunları erken tespit ederek kuruluşlar, arıza meydana gelmeden önce bakım planlayabilir veya bir parçayı değiştirebilirler.

Ayrıca, yapay zeka tabanlı yazılımlar kullanım desenlerine, aşınma ve yıpranmaya dayalı olarak bakımın ne zaman gerekli olduğunu tahmin etmek için tarihi ekipman verilerini analiz ederek bakım programlarını optimize etmeye de yardımcı olabilir. Bu yaklaşım, bakım ve kesinti süreleriyle ilişkili maliyetleri azaltırken genel ekipman performansını da artırabilir.

IoT sensörleri ve yapay zeka tabanlı yazılımlar, kuruluşlara potansiyel sorunları büyük problemler haline gelmeden önce tespit etme, bakım programlarını optimize etme ve ekipman performansını artırma konularında güçlü araçlar sunar, bu da nihayetinde verimliliği artırır ve maliyet tasarrufu sağlar.

Malesef, Conrad Hal Waddington, Kraliyet Hava Kuvvetleri’ne bu yaklaşımı önermeyi başaramadı, çünkü o dönemde IoT sensörleri ve veri analizi için sofistike yazılımlar henüz mevcut değildi.

Ancak şimdi var…